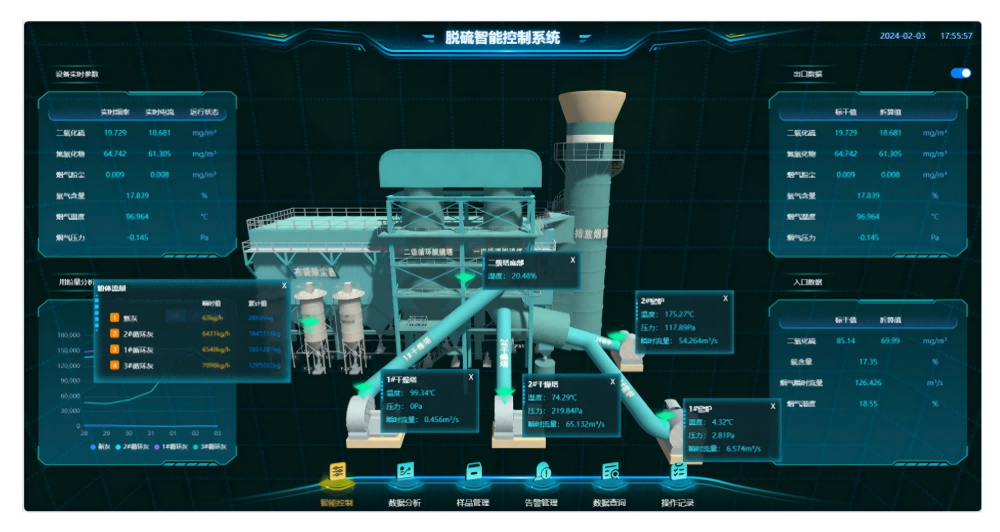

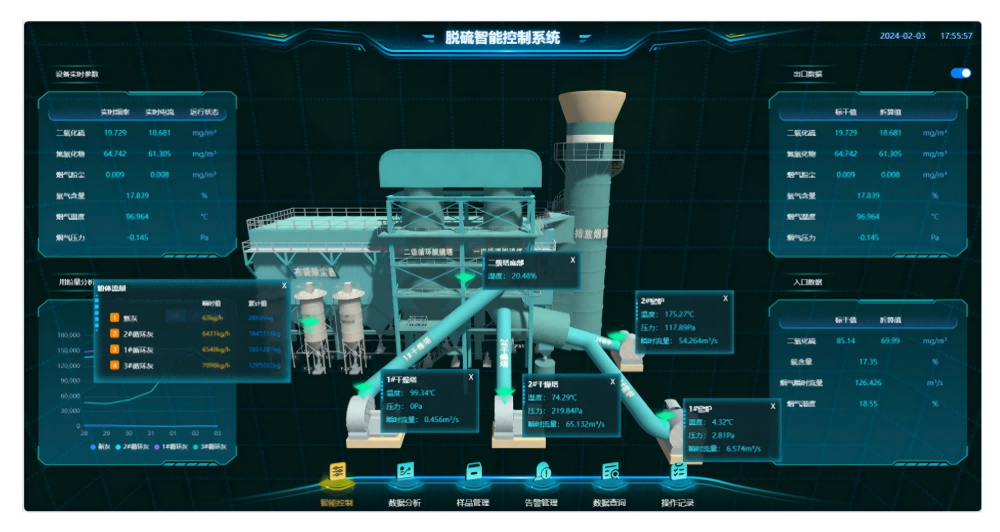

脱硫脱硝AI智能控制系统在工业领域的应用越来越广泛,特别是在高污染行业中,如钢铁、焦化、陶瓷、水泥、玻璃和化工等。这些系统通过优化工艺流程、降低能耗和提升环保效率,帮助企业和工厂满足严格的排放标准。然而,在使用脱硫脱硝AI智能控制系统时,需要注意一些关键点以确保系统的有效性和安全性。

1.数据采集与处理

传感器校准:定期校准传感器,确保数据准确性,避免因数据误差导致控制失误。

数据多样性:收集涵盖各种工况的数据,包括正常运行、异常情况等,以提高模型的适应性。

数据预处理:对数据进行清洗和预处理,去除噪声,填补缺失值,确保输入模型的数据质量。

2.模型选择与训练

模型适配性:选择适合当前工艺的模型,如神经网络或支持向量机,评估其在非线性关系处理中的表现。

训练数据集:使用多样化和足够大的数据集进行训练,确保模型能够应对各种情况。

泛化能力:通过交叉验证等方法评估模型,防止过拟合,确保其在新数据上的表现。

3.实时控制与反馈机制

实时监控:部署实时监控系统,持续跟踪烟气浓度、温度等参数,及时调整控制策略。

反馈机制:建立闭环控制系统,根据控制效果反馈调整参数,如调节脱硫剂喷射量。

4.安全性与应急处理

安全限制:设定控制变量的安全范围,防止设备过载或操作失误。

应急响应:开发应急处理模块,如在传感器故障时切换至手动模式,确保系统安全运行。

5.维护与更新

定期维护:检查传感器和执行机构,确保其正常运行。

模型更新:根据新数据定期更新模型,适应工艺变化和设备老化。

6.环保与经济效益

优化资源:通过智能控制优化脱硫脱硝剂用量,降低成本,同时满足环保标准。

排放达标:确保系统运行符合环保法规,减少污染物排放。

7.系统集成与兼容性

集成设计:确保智能控制系统与其他工业系统(如DCS、MES)兼容,促进信息共享。

信息共享:实现数据互通,提升整体协同效率。

通过以上注意事项的详细考虑,可以有效提升脱硫脱硝智能控制系统的性能和可靠性,确保其在工业应用中的高效和安全运行,有效减少污染物排放,满足环保要求。