脱硫脱硝智能控制的实施流程是一个系统性工程,涉及数据采集、系统设计、系统集成和持续改进等环节。以下是分阶段实施的关键步骤及要点:

1、需求分析与目标设定

明确目标:确定脱硫脱硝的具体目标,如SO₂和NOₓ的排放限值、系统运行效率等(如SO₂≤35mg/m³,NOx≤50mg/m³)、成本目标(如降低氨逃逸率至5ppm以下)。

数据收集:收集现有的工艺参数、历史运行数据、设备状态信息等。

问题识别:分析当前脱硫脱硝系统存在的问题,如能耗过高、排放不达标等。

2、系统设计与选型

①硬件配置:

传感器:SO₂/NOx分析仪、pH计、液位计、温度传感器等。

执行器:喷氨调节阀、浆液循环泵、风机变频器等。

控制器:PLC/DCS系统,支持数据采集与远程控制。

②软件系统:

智能算法:PID控制、模型预测控制(MPC)、模糊控制或机器学习算法(如LSTM神经网络)。

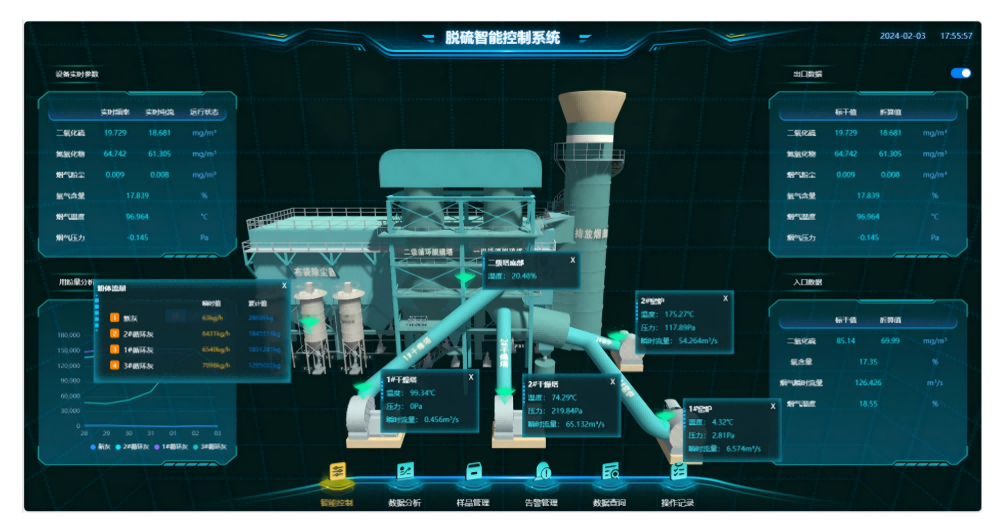

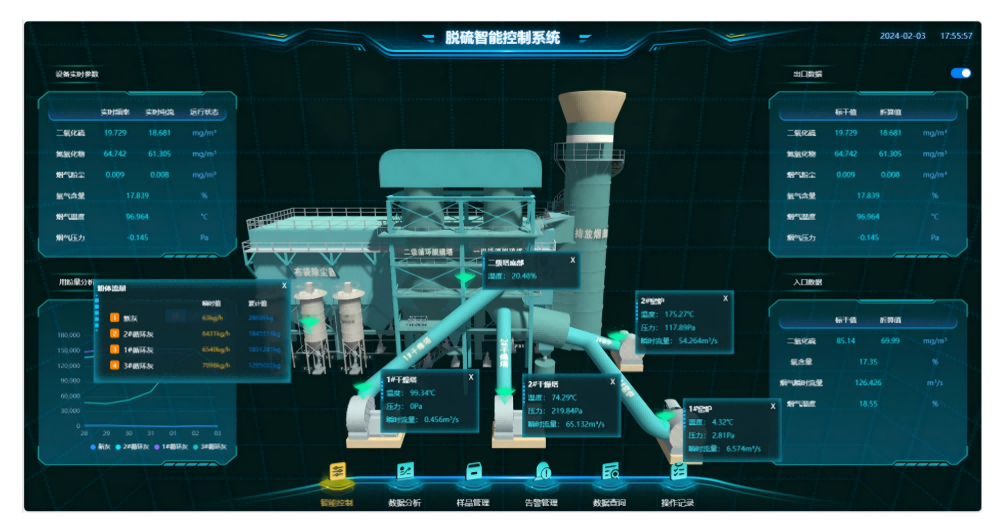

人机界面(HMI):实时显示关键参数(如污染物浓度、设备状态)、报警提示及历史数据查询。

3、系统集成与调试

硬件联调:确保传感器、执行器与控制器之间的通信正常。

软件编程:编写控制逻辑,实现喷氨量、浆液循环量、反应温度等参数的协同优化。

模拟测试:在中试装置上验证控制策略的有效性,优化算法参数。

现场调试:在实际工况下进行系统联调,修正传感器误差与执行器滞后问题。

4、智能控制策略制定

数据采集与建模:收集历史运行数据(负荷、煤质、烟气参数),建立脱硫脱硝效率预测模型。

自适应控制:设计自适应模块,根据工况变化(如煤质波动)自动调整控制参数。

多变量优化:实现喷氨量、浆液循环量、反应温度等参数的协同优化,避免单一参数调节导致的次优效果。

5、系统测试与验证

性能测试:对比智能控制与传统控制的效果,评估脱硫脱硝效率、氨逃逸率等指标。

稳定性测试:模拟异常工况(如传感器故障、设备跳闸),验证系统的容错能力。

合规性验证:确保出口污染物浓度符合法规要求。

6、运行维护与优化

实时监控:通过SCADA系统实时监控关键参数,设置阈值报警(如NOx超标自动联锁降负荷)。

定期维护:校准传感器、清理催化剂堵塞、更换磨损部件。

持续优化:根据运行数据优化控制模型,提升系统自适应能力。

7、实时监测与调整

最后,脱硫脱硝AI智能控制系统能够实时监测和控制烟气中的氮氧化物(NOx)和二氧化硫(SO2)浓度,确保排放达标,降低环境污染。这一步骤需要持续监控烟气排放情况,并根据实际情况及时调整控制策略,以适应不断变化的工况条件

通过上述实施流程,脱硫脱硝智能控制系统能够有效地优化脱硫脱硝工艺参数,提高效率,减少排放,帮助企业更好地满足环保法规要求,同时还能优化资源消耗,降低运营成本。