在环保要求日益严格、能源成本持续攀升的今天,许多企业正面临着老旧环保设备运行效率低下、排放不达标、能耗高等突出问题。如何以最小的投入,实现设备效能的最大化提升,成为企业绿色低碳转型的关键。目前,前期现场诊断和工艺改造成为许多企业的优先选择,用最小的投资实现最大化的排放效益提升。

一、前期现场诊断

许多企业脱硫脱硝系统在运行多年后,普遍存在:

工艺设计滞后:现有喷氨格栅分布不均,雾化效果差,导致反应效率低,氨逃逸率高。

运行效率低下:系统整体脱硫脱硝效率仅维持在基准线水平,无法满足更高环保标准。

设备运行不稳定:喷孔堵塞频繁,喷射格栅部分损坏,稀释风机供气压力不足,故障率高。

能效状况不佳:风机能耗偏高,氨剂使用量过大,运行成本居高不下。

自动化现状落后:依赖人工经验调节,缺乏精准的在线监测与自动反馈控制,工况适应性差。

二、工艺优化改造

针对上述问题,九九云环境以“最小干预、最大效益”为原则的精准改造方案,主要包括工艺、能效与自动化三大优化方向:

1.工艺优化点

喷淋/雾化喷头改进:采用高效雾化喷头,提升浆液雾化细度,增大气液接触面积。

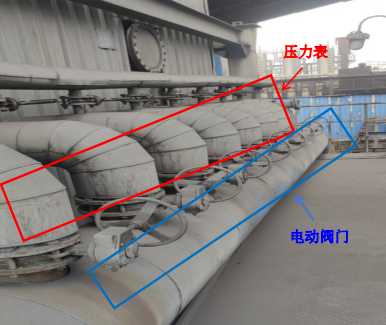

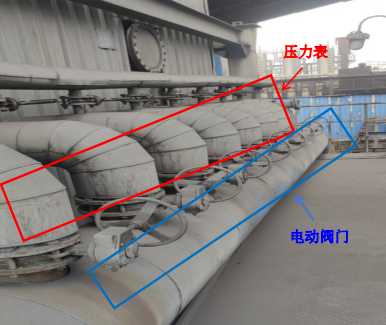

喷射格栅喷孔疏通与喷枪改造:对堵塞喷孔进行彻底疏通,并对损坏喷枪进行更换或升级,确保喷射均匀性。

分区精准喷氨:将喷氨格栅划分为多个可控区域,根据烟气浓度分布实现差异化喷氨,大幅降低氨逃逸。

管路/流场改进:优化烟道结构与管路布局,改善流场均匀性,减少系统阻力。

2.能效优化点

稀释风机气源改造:升级或改造风机系统,提供稳定、足压的气源,保障还原剂高效喷射。

系统阻力优化:通过流场改进与设备升级,降低风机能耗,实现节电运行。

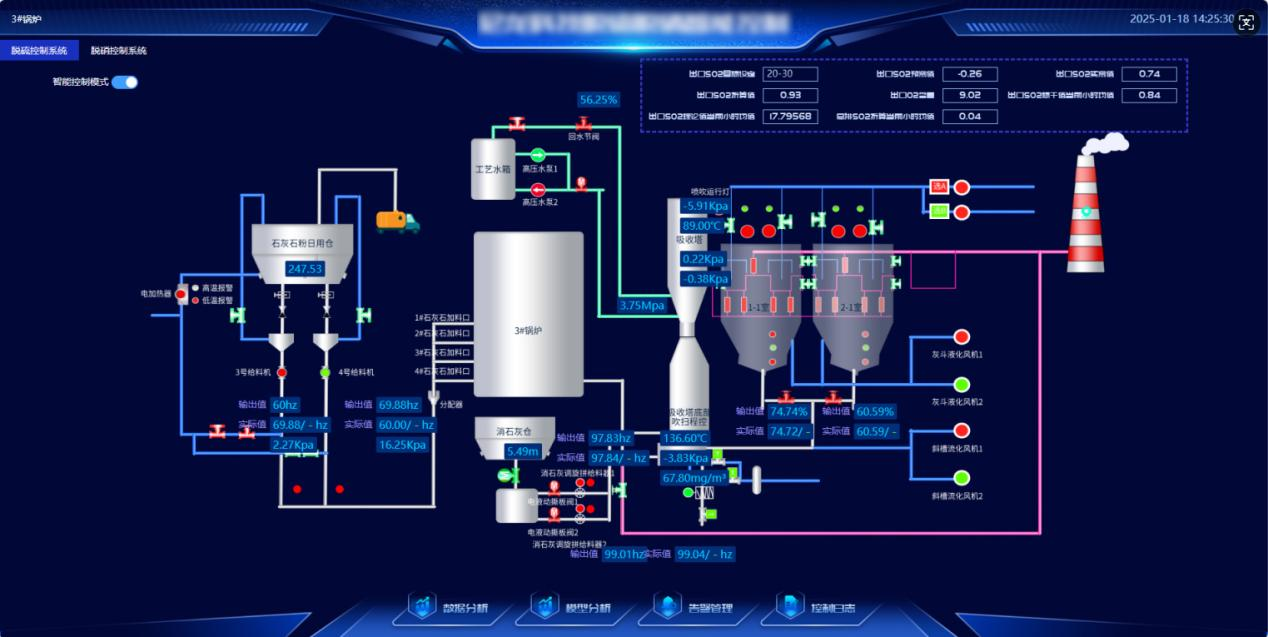

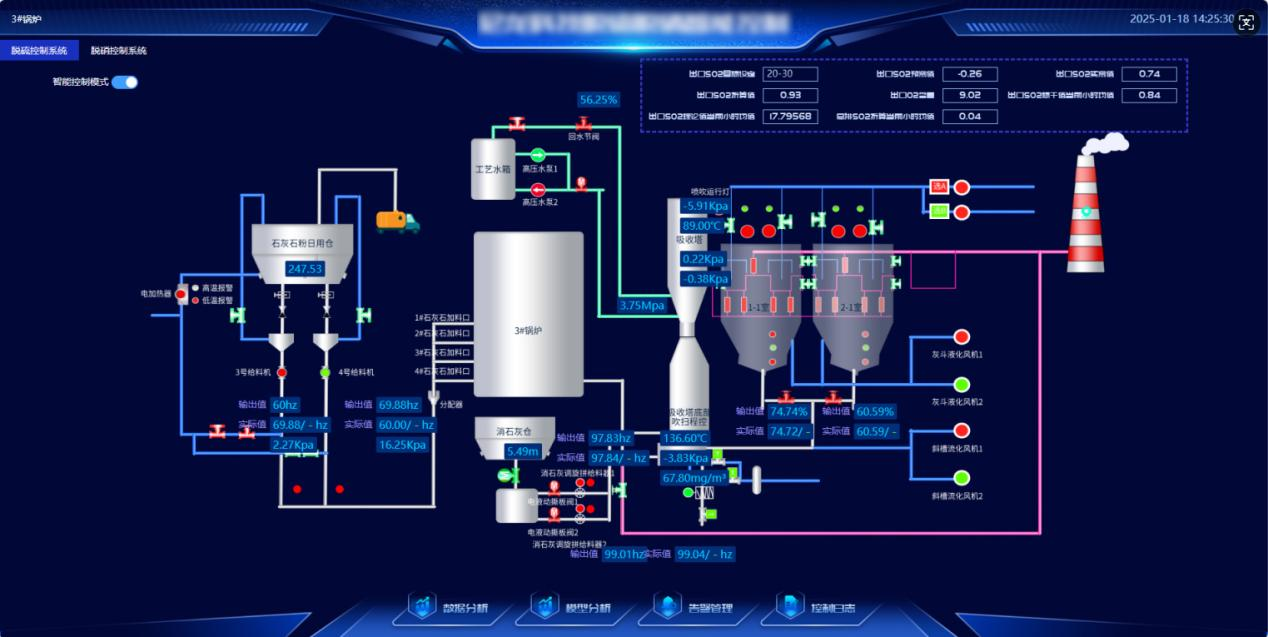

3.数字化、自动化升级

部署在线监测系统,实时采集NOx、SO₂等数据。

建立智能控制系统,根据入口浓度、负荷变化自动调节喷氨量,实现精准控制。

三、改造价值测算:小投入,大回报

该系列改造项目总体投资可控,主要集中于关键部件更换与系统升级,无需大规模推倒重建。改造后预计可实现:

脱硫脱硝效率提升5-10%,轻松满足更高排放标准。

氨逃逸率下降15%以上,节约还原剂使用成本。

系统电耗降低约8%,实现节能降碳。

自动化水平提升,减少人工干预,运行更加稳定可靠。

整体来看,投资回收期通常在1-2年之内,长期经济效益与环保效益十分显著。

老旧设备并不等于低效设备。通过精准诊断、局部优化与智能升级,完全可以用最小化的投资,激活设备潜能,实现排放效益与运行经济性的双提升。